Обзор основных технологий 3D-печати: FDM, SLA, SLS и другие

В последние годы развитие технологий 3D-печати открыло новые горизонты в различных сферах деятельности. Эта технология позволяет создавать трехмерные объекты слой за слоем, используя разнообразные материалы. В данной статье представлен подробный обзор основных технологий 3D-печати, включая FDM, SLA, SLS и другие, их принципы работы, особенности, преимущества и области применения.

Содержание:

#Что такое технология 3D-печати и ее применение?

#Основы аддитивных технологий и их роль в производстве

3D-печать, являющаяся частью аддитивного производства, представляет собой процесс создания трехмерных изделий посредством последовательного наложения материала. В отличие от традиционного производства, где изделия получают путем вычитания материала, данная технология позволяет создавать объекты, максимально сокращая отходы и время производства. Это открывает широкие возможности для производства сложных деталей с высокой степенью персонализации.

#Различные сферы применения 3D-печати

Сфера применения 3D-печати весьма обширна: начиная от аэрокосмической и автомобильной промышленности, где она используется для создания прототипов и конечных продуктов, заканчивая медициной, где 3D-печать применяется для изготовления индивидуализированных протезов и имплантатов.

Также огромный потенциал 3D-печати наблюдается в строительстве, ювелирном деле и моде, где она позволяет воплощать в жизнь самые смелые дизайнерские идеи.

#Как выбрать технологию 3D-печати для вашего проекта?

Выбор технологии 3D-печати зависит от множества факторов, включая тип материала, требуемую точность и скорость печати, а также специфические свойства готового изделия. Важно учитывать требования к прочности, гибкости и цвету изделия, чтобы определить наиболее подходящую технологию печати.

#Технологии FDM и FFF: Принцип работы и особенности

#Что такое FDM (Fused Deposition Modeling) и FFF (Fused Filament Fabrication)?

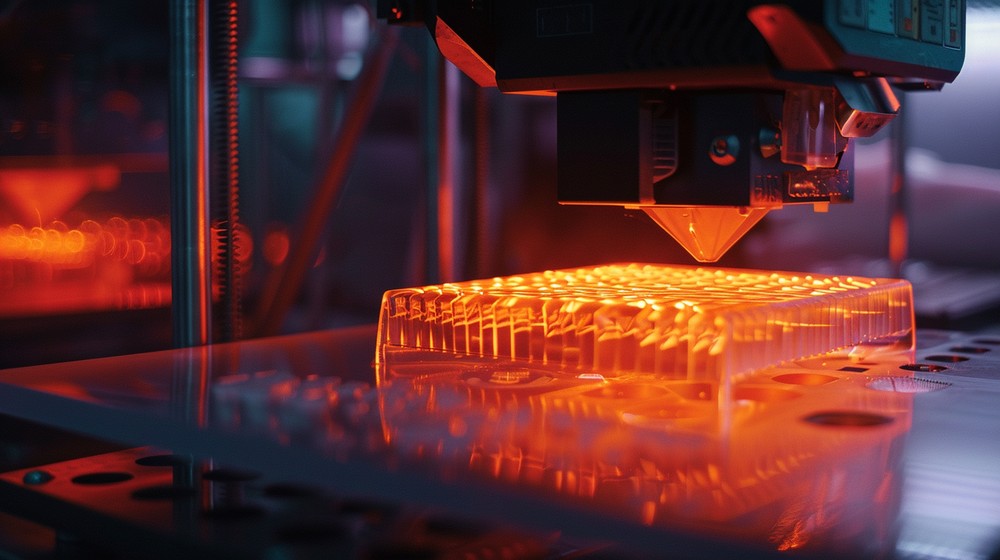

FDM (Fused Deposition Modeling) и FFF (Fused Filament Fabrication) — это технологии 3D-печати, основанные на постепенной подаче и плавлении термопластичной нити, которая затем выдавливается через головку принтера для построения объекта слой за слоем. Эти методы являются одними из самых популярных и доступных, обеспечивая хорошее качество печати при относительно низкой стоимости оборудования и материалов.

Принцип работы таких принтеров весьма прост: филамент подается в горячую печатающую головку, где он плавится и затем точно выдавливается через сопло, создавая расплавленными слоями будущий объект. Поскольку материал быстро застывает после выдавливания, это позволяет формировать прочные трехмерные объекты согласно заданной 3D-модели.

FDM/FFF-печать широко применяется в прототипировании, производстве небольших партий товаров, создании индивидуализированных предметов и даже в образовательных целях благодаря своей адаптивности и эффективности.

#Материалы для печати и область применения

Для технологий FDM и FFF используются различные термопластичные материалы, такие как ABS, PLA, PETG, которые имеют широкий диапазон свойств, позволяя применять печать для создания предметов как для бытового, так и для промышленного использования. Эти технологии находят свое применение в прототипировании, изготовлении конечных продуктов, образовании и многом другом.

#Преимущества и недостатки технологий FDM и FFF

Основными преимуществами FDM и FFF являются низкая стоимость оборудования и материалов, а также простота в использовании. Эти методы являются наиболее доступными и широко используемыми в сфере 3D печати благодаря своей экономичности и простоте в освоении. Они позволяют легко создавать прототипы и малые серии продуктов при сравнительно низких затратах на производство.

Однако, как вы правильно заметили, есть ряд ограничений:

Точность и качество поверхности: Из-за принципа построения объекта слой за слоем могут возникать видимые ступенчатые эффекты на поверхности, что снижает аэстетические качества и точность изделий. Для многих применений требуются дополнительная обработка поверхности и/или использование более точных технологий, что увеличивает стоимость и сроки изготовления.

Деформация при охлаждении: Материалы, используемые в FDM/FFF, подвержены тепловому расширению и сжатию. При остывании изделия могут появиться деформации, такие как вой или трещины, особенно в больших или сложных конструкциях, что потребует дополнительного времени и усилий для исправления.

Существуют способы минимизации этих проблем, такие как оптимизация параметров печати, использование специализированных печатных кроватей для улучшения адгезии первого слоя, а также послепечатная обработка изделий. Но важно понимать, что несмотря на эти улучшения, FDM и FFF могут не всегда соответствовать высоким требованиям к детализации и точности, необходимым в некоторых промышленных и профессиональных приложениях.

Ограниченный выбор материалов: Хотя существует широкий ассортимент филаментов, доступных для FDM/FFF, таких как PLA, ABS, PETG, и специализированные материалы с добавками, ограничения связанные с термостойкостью и механическими свойствами некоторых из них могут ограничивать их использование в более требовательных средах. Например, не все материалы подходят для использования в высокотемпературных или химически агрессивных условиях.

Время печати: Печать на FDM/FFF принтерах может быть относительно медленной, особенно при производстве больших или очень детализированных объектов. Это может стать значительным недостатком при необходимости быстрого создания множества единиц продукции.

Тем не менее, благодаря постоянному развитию технологий и материалов, эффективность и возможности FDM и FFF продолжают улучшаться. Исследования и инновации в этой области ведут к разработке новых типов филаментов, которые предлагают лучшую прочность, гибкость и термостойкость, а также к усовершенствованию конструкции принтеров для повышения точности и скорости печати.

#Технологии стереолитографии: SLA и DLP

#Как работает SLA (Stereolithography) и DLP (Digital Light Processing)?

SLA (Stereolithography) и DLP (Digital Light Processing) являются двумя технологиями 3D печати, использующими методы фотополимеризации для создания трехмерных объектов. Обе технологии используют источник света для отверждения (затвердевания) фотополимерных смол слой за слоем, но они делают это немного по-разному.

#SLA (Stereolithography)

Stereolithography (SLA) — это первая в мире технология 3D печати, появившаяся в 1986 году. В SLA используется ультрафиолетовый (УФ) лазер, который точечно сканирует поверхность специальной жидкой фотополимерной смолы в пределах рабочей зоны. Лазерный луч последовательно "рисует" сечение объекта, заставляя смолу полимеризоваться и твердеть в точных установленных координатах. После формирования одного слоя рабочая платформа опускается на один шаг вниз (толщину слоя), и процесс повторяется для формирования следующего слоя до завершения объекта. SLA способна производить весьма детализированные изделия с гладкой поверхностью.

#DLP (Digital Light Processing)

Digital Light Processing (DLP) работает подобно SLA, но вместо узконаправленного лазерного луча используется источник света (часто на базе светодиодов или проектора), который проецирует изображение всего слоя на поверхность смолы сразу. Это изображение представляет собой маску слоя, которая отверждает или затвердевает весь слой фотополимерной смолы за один момент.

Это позволяет DLP осуществлять более быструю печать по сравнению с SLA, так как каждый слой обрабатывается одновременно, а не поэлементно. Благодаря такому подходу значительно сокращается время печати, особенно при создании больших или сложных объектов.

DLP технология также обладает рядом других преимуществ:

Высокое разрешение: Проекторы, используемые в DLP принтерах, могут обеспечить очень высокую точность детализации благодаря микромиру зеркал DMD (digital micromirror device), которые позволяют точно управлять образом каждого слоя.

Эффективность использования материалов: Поскольку DLP отверждает только необходимые части смолы, остаток материала можно использовать для следующих печатей, что делает процесс менее расточительным.

Меньшая подверженность механическим напряжениям: В отличие от FDM/FFF, где материал подвергается многократным термическим воздействиям, в DLP процесс происходит без значительных механических нагрузок на материал, что обеспечивает лучшую структурную целостность готовых изделий.

Однако, как и любая технология, DLP имеет свои ограничения:

Стоимость оборудования и материалов: DLP принтеры и фотополимерные смолы обычно стоят дороже, чем оборудование и материалы для FDM/FFF.

Необходимость в постобработке: Изделия из DLP принтеров требуют очистки от неотвержденной смолы и последующего отверждения в УФ-камере, что добавляет дополнительные шаги в производственный процесс.

Ограничения в размерах печати: Поскольку размер печатного поля зависит от размера проектора и его разрешения, DLP принтеры могут быть ограничены в размерах создаваемых объектов.

#Преимущества использования смолы в 3D-печати

Преимуществом использования фотополимерных смол в 3D-печати является способность создавать изделия с высокой степенью детализации и гладкостью поверхности. Смолы доступны в широком ассортименте, позволяя выбирать материалы с различными свойствами – от гибкости до высокой прочности. Это делает технологии SLA и DLP предпочтительными для ювелирных изделий, прототипов, медицинских моделей и других приложений, где важна точность и качество поверхности.

#SLS и SLM: Селективное лазерное спекание и плавление

#Основы технологий SLS (Selective Laser Sintering) и SLM (Selective Laser Melting)

Технологии SLS (Selective Laser Sintering - Селективное Лазерное Спекание) и SLM (Selective Laser Melting - Селективное Лазерное Плавление) являются ключевыми методами в производстве методом аддитивных технологий (3D печать). Понимание различий и областей применения этих технологий помогает выбрать оптимальный вариант для конкретных задач в промышленности.

#SLS (Selective Laser Sintering)

Принцип работы:

В процессе SLS лазер последовательно обрабатывает сверху вниз слои порошкового материала (обычно полимер, такой как нейлон), спекая порошок в твердые структуры без необходимости использования вспомогательных конструкций. Эта технология позволяет создавать детали сложной геометрии с хорошей механической прочностью и функциональностью.

Преимущества:

Возможность создания сложных и переплетающихся структур.

Детали обладают хорошей прочностью и стабильностью размеров.

Отсутствие необходимости в поддерживающих конструкциях.

Недостатки:

Пористая структура, что может снизить прочность по сравнению с литыми или механически обработанными деталями.

Ограниченный выбор материалов.

#SLM (Selective Laser Melting)

Принцип работы:

SLM использует более мощный лазер для полного плавления металлических порошков, создавая полностью плотные и очень прочные металлические изделия. Технология позволяет производить детали со сложной внутренней структурой, которые трудно или невозможно создать традиционными методами обработки.

Преимущества технологии SLM (Selective Laser Melting) включают следующие аспекты:

Высокая прочность и плотность деталей: В отличие от других технологий 3D-печати, которые могут создавать пористые или не полностью плотные изделия, SLM позволяет получать изделия с полной плотностью материала, что значительно повышает их механические свойства и прочность.

Сложные геометрии и внутренние структуры: SLM предлагает исключительные возможности в производстве сложных и точных деталей, которые невозможно изготовить традиционными методами. Это включает в себя возможность создания легких структур с внутренними каналами, решетчатыми заполнениями и другими сложными элементами.

Материальная эффективность: Поскольку SLM использует металлический порошок, который может быть полностью расплавлен, процесс минимизирует отходы, поскольку излишки порошка могут быть повторно использованы.

Краткосрочное производство: SLM идеально подходит для изготовления прототипов или небольших серий продукции, где время и стоимость традиционного производства были бы неоправданно высокими.

Подгонка под индивидуальные нужды: С помощью SLM можно адаптировать каждое изделие под конкретные требования без значительного увеличения стоимости или времени производства.

Улучшение теплоотвода: Благодаря возможности создавать сложные внутренние структуры, SLM позволяет проектировать детали с улучшенной теплопередачей, что особенно важно в авиационной и автомобильной промышленности.

Недостатки:

Высокая стоимость оборудования: Стоимость SLM оборудования высока, что может быть барьером для его применения в малых предприятиях или для частных нужд.

Ограничения на материалы: Несмотря на широкий выбор металлов, доступных для SLM, каждый тип порошка требует тщательной настройки параметров процесса, что может ограничивать эксперименты с новыми или нестандартными материалами.

Техническая сложность: Управление процессом SLM требует глубоких знаний и опыта, поскольку точные параметры лазера и сканирования должны быть оптимизированы для каждого типа порошка и конкретной геометрии изделия.

Необходимость постобработки: Многие изделия, изготовленные с помощью SLM, требуют дополнительной обработки, включая термообработку, полировку и удаление поддержек.

#Применение порошковых материалов в SLS и SLM

Порошковые материалы в SLS и SLM имеют широкий спектр свойств, что позволяет получать изделия с различной плотностью, прочностью и степенью детализации. Металлический порошок в SLM может включать сталь, титан, алюминий, обеспечивая создание деталей с высокими эксплуатационными характеристиками, используемых в авиастроении, медицине и автомобилестроении.

#Сравнение SLS и SLM: возможности и ограничения

Для более наглядного сравнения возможностей и ограничений технологий SLS (Selective Laser Sintering) и SLM (Selective Laser Melting), представим информацию в виде таблицы:

Аспекты | SLS (Селективное лазерное спекание) | SLM (Селективное лазерное плавление) |

Материалы | Широкий спектр полимеров, включая найлон | Металлические порошки, такие как сталь, титан, алюминий |

Поддерживающие конструкции | Не требуются, неспеченный порошок поддерживает детали | Могут потребоваться для сложных конструкций |

Прочность и долговечность | Хорошая прочность и долговечность, подходит для функциональных приложений | Исключительная механическая прочность и долговечность, идеально для высоконагруженных деталей |

Качество поверхности | Поверхность может быть шероховатой, возможно потребуется дополнительная обработка | Более гладкая и точная поверхность, но может требовать послепечатной обработки |

Ограничения по цвету | Ограниченный диапазон цветов | Не применимо, так как используются металлы |

Производственные возможности | Печать без поддержек, подходит для разнообразных дизайнов | Сложные геометрии и внутренние структуры, идеально для создания легких и прочных конструкций |

Настройка материалов | Ограниченная возможность изменения свойств материалов | Высокая степень настройки свойств металлов |

Затраты | Относительно низкие затраты на материалы и оборудование | Высокие затраты на материалы и специализированное оборудование |

Эта таблица иллюстрирует, что выбор между SLS и SLM во многом зависит от специфических требований к изделию, включая материал, прочность, качество поверхности и бюджет. SLS предоставляет гибкость в выборе полимерных материалов и удобство в производстве сложных дизайнов без поддержек, тогда как SLM является предпочтительным выбором для производства высокопрочных металлических деталей с точными геометрическими характеристиками.

#Технология 3D печати Binder Jetting

Binder Jetting – это одна из технологий 3D-печати, представляющая собой слоевое добавление материала с помощью водорастворимого связующего. Этот процесс позволяет создавать объекты из различных материалов, включая металлы, песок и керамику, путем последовательного нанесения слоев порошка, которые затем скрепляются нанесением связующего из печатающих головок, похожих на те, что используются в струйных принтерах.

Основные шаги процесса Binder Jetting включают:

Подготовка рабочей площадки: Рабочая зона заполняется стартовым слоем порошкового материала.

Нанесение и связывание: Печатающая головка равномерно распыляет связующее на поверхности порошка по заданной 3D-модели. Связующее заставляет порошок агломерироваться (соединяться), образуя первый слой объекта.

Добавление нового слоя порошка: После печати первого слоя над ним распределяется новый слой порошка, и процесс повторяется – печатающая головка наносит связующее в нужных местах, соединяя новый слой с предыдущим.

Повторение до завершения: Процедуры 2 и 3 повторяются, пока вся 3D-модель не будет напечатана.

Послепечатная обработка: Полученный объект требует удаления излишков порошка и, в зависимости от материала, может потребовать дополнительной тепловой обработки (например, спекания для металлов или керамики) для улучшения механических свойств.

Технология Binder Jetting имеет несколько ключевых преимуществ:

Скорость производства: Binder Jetting позволяет быстро производить объекты благодаря одновременному нанесению связующего на большие площади порошкового слоя.

Разнообразие материалов: Эта технология поддерживает использование множества различных материалов, включая металлы, керамику, песок и даже цветные материалы, что делает её универсальным решением для разных отраслей промышленности.

Низкие операционные затраты: В отличие от технологий, требующих высокотемпературной обработки всего объема материала (например, SLM или EBM), Binder Jetting требует меньше энергии, так как связующее наносится только на определенные участки.

Возможность создания сложных и пористых структур: Эта технология идеально подходит для создания легких, пористых структур, что может быть особенно важно в таких областях, как медицинские имплантаты и аэрокосмические компоненты.

Однако, несмотря на эти преимущества, технология Binder Jetting также имеет некоторые ограничения:

Нуждается в послепечатной обработке: Большинство объектов требуют дополнительной обработки, такой как инфильтрация, спекание или термообработка, для достижения необходимых механических свойств и стабильности.

Точность и качество поверхности: По сравнению с другими методами 3D-печати, такими как SLA или SLM, качество поверхности изделий, созданных с помощью Binder Jetting, может быть ниже из-за пористости материала.

Ограничения материалов: Хотя технология поддерживает широкий спектр материалов, не все порошки подходят для использования из-за требований к размеру частиц и их свойствам.

#Прогресс и будущее в области технологий 3D-печати

#Новейшие технологии и их потенциал

В области 3D-печати постоянно появляются новые технологии, такие как MJM (MultiJet Modeling), EBM (Electron Beam Melting) и LOM (Laminated Object Manufacturing), которые открывают новые возможности для производства. Эти методы позволяют еще больше улучшить качество изделий, снизить себестоимость и расширить спектр используемых материалов. Действительно, современные технологии 3D-печати, такие как MJM (MultiJet Modeling), EBM (Electron Beam Melting) и LOM (Laminated Object Manufacturing), значительно расширяют возможности производства и дизайна в самых разных областях - от промышленного производства и биомедицины до аэрокосмической отрасли и ювелирного дела.

MJM (MultiJet Modeling) – это технология, основанная на использовании нескольких струй, которые последовательно наносят капли фотополимерного материала, который затем отверждаются под воздействием ультрафиолета. Преимуществами MJM являются высокая точность и качество поверхности изделий, возможность создавать сложные геометрии с тонкими стенками и сложными внутренними структурами.

EBM (Electron Beam Melting) — это технология, при которой происходит плавление металлического порошка электронным лучом в вакууме. Такой метод позволяет создавать прочные и жаропрочные металлические изделия, особенно актуальные в аэрокосмической отрасли и медицине для производства имплантатов и компонентов двигателей.

LOM (Laminated Object Manufacturing) - это метод 3D-печати, при котором слой за слоем склеиваются листы материала, например, бумаги, пластика или металлической фольги. Затем избыточный материал удаляется, образуя трехмерный объект. Этот метод отличается сравнительно низкой стоимостью материалов и возможностью создания крупногабаритных изделий.

Каждый из этих методов имеет свои собственные особенности и преимущества, которые делают их подходящими для различных приложений:

Категория | MJM (MultiJet Modeling) | EBM (Electron Beam Melting) | LOM (Laminated Object Manufacturing) |

Преимущества | - Высокое качество детализации и поверхности - Сложные геометрии - Использование нескольких материалов | - Прочность и долговечность - Подходит для сложных металлических конструкций - Без отходов | - Экономичность - Разнообразие материалов - Простота и скорость производства |

Ограничения | - Высокая стоимость оборудования и материалов - Ограниченная прочность | - Высокая стоимость - Ограниченный выбор материалов | - Качество поверхности может быть ниже - Ограничения в точности |

Эта таблица позволяет наглядно сравнить три разных технологии 3D-печати, подчеркивая их основные сильные стороны и потенциальные ограничения, что может помочь в выборе подходящего метода в зависимости от специфических потребностей проекта или производства.

#Тенденции развития 3D-печати

Среди основных тенденций в области 3D-печати выделяются увеличение скорости печати, снижение стоимости и переход к использованию экологически чистых и возобновляемых материалов. Также наблюдается тенденция к интеграции 3D-печати в традиционные производственные процессы, что позволяет создавать более сложные и функциональные конструкции.

#Влияние 3D-печати на производственные процессы в будущем

3D-печать оказывает значительное влияние на производственные процессы, позволяя сократить время и затраты на разработку и внедрение новых продуктов. В будущем это приведет к еще большей персонализации товаров, ускорению инноваций и повышению устойчивости производства за счет оптимизации использования ресурсов и сокращения отходов.